¿Qué es el microcemento? Usos, tipos, aplicación y ventajas

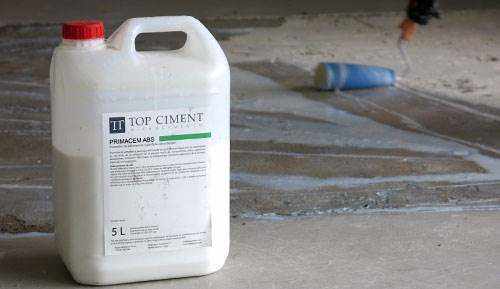

El microcemento Topciment es un revestimiento decorativo compuesto a base de cemento, resinas base agua, aditivos y pigmentos minerales que puede aplicarse en multitud de superficies verticales y horizontales gracias a su gran adherencia. Y es que este material de construcción destaca porque se coloca directamente sobre el material ya existente: azulejos, pladur, baldosas, mármol, terrazo o yeso, entre otros muchos. Con apenas obra y un espesor de tan solo 3 milímetros, se logra una rápida renovación de los espacios.

Un recubrimiento a la vanguardia, sin juntas e idóneo tanto para espacios exteriores como interiores. Un revestimiento continuo aplicable en suelos, paredes, escaleras, techos, piscinas e incluso mobiliario.Su versatilidad ha conducido a que cada vez esté más presente en las reformas de viviendas particulares y en locales comerciales y grandes superficies como polideportivos, naves industriales, hoteles o restaurantes.

Topciment te ofrece un amplio abanico de posibilidades y acabados decorativos, donde el límite lo pones tú. Imprime a las estancias un carácter único y personal gracias a las diferentes texturas (gruesa, media o fina); la gran variedad de colores de microcemento; y los distintos acabados que permiten nuestros barnices y revestimientos metálicos.

Se acabaron las reformas complicadas. Con el microcemento Topciment cualquier combinación y estilo es posible. Estamos deseando ayudarte y aconsejarte.